一、線束行業(yè)生產(chǎn)現(xiàn)狀

(1)產(chǎn)品種類以及標準繁多,生產(chǎn)計劃難協(xié)調(diào)

線束行業(yè)的生產(chǎn),雖然原材料不多,但線束產(chǎn)品卻多達幾萬種。一般線束企業(yè),雖然不是每個月都生產(chǎn)數(shù)萬種產(chǎn)品,但每月生產(chǎn)的產(chǎn)品品種在300種以上,且每月在不停地變化。同時,由于企業(yè)要適應(yīng)市場的變化,就需要根據(jù)市場的要求,來調(diào)整生產(chǎn)標準,從而導(dǎo)致同一種規(guī)格的產(chǎn)品,經(jīng)常存在好幾種標準。以上特點,給線束行業(yè)的生產(chǎn)計劃管理帶來了麻煩,客觀上加重了企業(yè)計劃管理的復(fù)雜性,也給企業(yè)的成本管理造成了相當(dāng)大的困難。

(2)客戶需求多樣化,生產(chǎn)訂單變更頻繁

客戶的要求是多種多樣的,且存在很大的變化性,例如交期、工藝生產(chǎn)要求,導(dǎo)致的結(jié)果就是生產(chǎn)訂單工藝版本及交期必須隨之而進行相應(yīng)的變更,給生產(chǎn)管理造成了相當(dāng)大的難度。該問題的存在,導(dǎo)致信息系統(tǒng),必然要適應(yīng)生產(chǎn)訂單的變更,并提供銷售訂單的變更信息向生產(chǎn)部門的傳遞方式。

(3)生產(chǎn)方式日趨復(fù)雜,協(xié)作性仍然不強

線束行業(yè)的生產(chǎn),為典型的按單生產(chǎn),但同種型號,不同的生產(chǎn)訂單,卻要經(jīng)過不同的生產(chǎn)車間,相互之間需要分工協(xié)作。產(chǎn)品不定型和結(jié)構(gòu)頻繁變化,必然給生產(chǎn)造成難度。同時,結(jié)合線束生產(chǎn)的特殊性,加上協(xié)作性不強,導(dǎo)致相互之間無法有效銜接,從而給生產(chǎn)管理造成相當(dāng)大的難度。

(4)生產(chǎn)周期要求更短

時間即金錢,市場競爭日益激烈,迫于其行業(yè)市場的壓力,客戶對線束產(chǎn)品的質(zhì)量和交貨期提出越來越高的要求。同時,由于線束的生產(chǎn)流程所決定,很多線束廠家的生產(chǎn)周期相對較長。如何縮短交期,成為中國線束行業(yè)不得不思考的問題。

二、某企業(yè)生產(chǎn)計劃需求

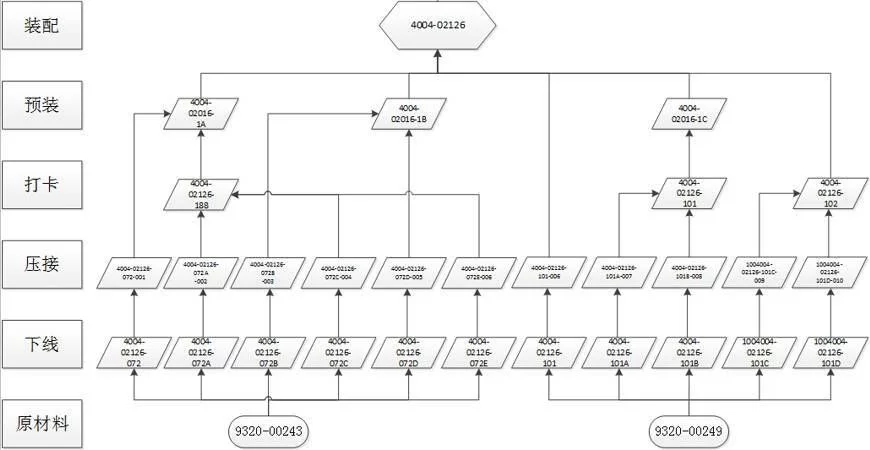

某線束企業(yè),有30000多種物料,每個物料的下線工藝都不同;每條線束成品需要對應(yīng)的物料種類繁多且不一樣。而且產(chǎn)品會不斷升級和客戶需求的變更,物料的下線工藝隨之變化,導(dǎo)致工藝路徑、BOM結(jié)構(gòu)等發(fā)生變化,給車間生產(chǎn)帶來難度,生產(chǎn)排程工作異常困難。

該企業(yè)在上易普優(yōu)APS系統(tǒng)之前,通過人工結(jié)合一個簡易的APS軟件的方式實現(xiàn)訂單的排程,按照訂單數(shù)量進行設(shè)備均衡;無法精確到訂單所涉及到的多種物料級別,即無法考慮不同線卡的工藝規(guī)格差異。導(dǎo)致做計劃時,經(jīng)常出現(xiàn)下線先短后長造成原材料浪費、不同線卡規(guī)格差異頻繁切換模具、工序之間的工時無法準確計算導(dǎo)致計劃不準確等等問題,嚴重浪費產(chǎn)能和生產(chǎn)效率。

針對計劃現(xiàn)狀,該企業(yè)決定引進APS高級排程系統(tǒng)實現(xiàn)精益生產(chǎn)。線束的線束工藝路線基本固定,確定排程的關(guān)鍵工序:“下線-壓接-打卡-預(yù)裝-裝配”。每個工序的排產(chǎn)規(guī)則不一樣,且每個工序的每個生產(chǎn)設(shè)備能生產(chǎn)的物料種類、生產(chǎn)能力都不一樣。具體需求如下:

(1)下線工序:

下線工序是線束的第一道工序,該工序?qū)⒂唵蔚某善匪璧脑牧陷斎脒M來,根據(jù)物料的工藝分解出來最終組成成品的各種小線(即后續(xù)工序的原材料)。每臺下線機所能夠生產(chǎn)的小線類型,取決于原材料的規(guī)格。

下線工序排產(chǎn)需要考慮的因素:

減少模具切換時間:特殊類型的線如屏蔽線或者護套需要模具不一樣,相同的屏蔽線排在一起;相同的訂單下的相同電線排在一個設(shè)備上進行生產(chǎn),減少換模時間 相同規(guī)格連續(xù)生產(chǎn):如相同屏蔽線順序號的電線可以排在一起生產(chǎn),減少后期尋找所需屏蔽線的時間 考慮電線長度:先下長線后下短線,減少物料損耗 動態(tài)工時:根據(jù)電線長度,訂單的數(shù)量,以及是否中開口等屬性進行分類,每種分類對應(yīng)不同的工時計算方式 設(shè)備加工均衡:要考慮各個設(shè)備加工均衡,保證相同訂單下的所有工作在不同設(shè)備上生產(chǎn)能同時結(jié)束,快速切換到下一道工序,轉(zhuǎn)運時間最短 資源優(yōu)先度:優(yōu)先排在自動下線機上生產(chǎn) 以組成訂單的原材料為派工單:下線是根據(jù)訂單的工藝分解所需的各種小線,以小線進行排產(chǎn),便于原材料的管控。(2)壓接-打卡工序:

壓接即壓接端子等插件,壓接設(shè)備均有固定的規(guī)格,壓接不同的線種(根據(jù)端子種類分類)。打卡工序即把不同的線接在一起,相同端子型號放在一起進行打卡。

以訂單為派工單:壓接和打卡工序的制造周期非常短(1S到2S),因此直接以訂單為派工單排產(chǎn),不直接排每根線的壓接打卡時間,否則計劃無法執(zhí)行。動態(tài)工時:根據(jù)訂單數(shù)量以及該訂單所需的各種小線的種類計算通過時間 轉(zhuǎn)序方式:部分線種(如屏蔽線)壓接和打卡的周期較長,因此在下線工序完成1/3數(shù)量之后開始轉(zhuǎn)序做壓接;壓接完成1/3后開始轉(zhuǎn)序進行打卡。

(3)預(yù)裝工序:

預(yù)裝表示在一個訂單的線種打卡完成后,將該訂單所有的線根據(jù)工藝集線進行預(yù)裝配,預(yù)裝和裝配之前有一個緩沖池,預(yù)裝和裝配通過緩沖池進行物料的交接。

負載均衡:預(yù)裝班組有多個,排程盡量保證班組之間的負載均衡。轉(zhuǎn)序方式:一個訂單所有線種打卡完成后,才開始預(yù)裝工序(4)裝配工序:

裝配表示半成品物料完成之后,將半成品按照圖紙進行裝配,輸出成品物料。分產(chǎn)品種類到不同的班組裝配(成品),由于人員技能和人數(shù)的限制,裝配是瓶頸工序。排產(chǎn)需考慮因素如下:

減少切換時間:在滿足交期的情況下,單個裝配小組(工位)盡可能分配相同物料類型的訂單任務(wù),以此減少切換時間。資源選擇:訂單生產(chǎn)數(shù)量和線卡張數(shù)在一定范圍內(nèi),且有分裝圖的物料,在流水生產(chǎn)小組生產(chǎn),其他訂單分派裝配小組時考慮任務(wù)均衡。三、易普優(yōu)APS解決方案

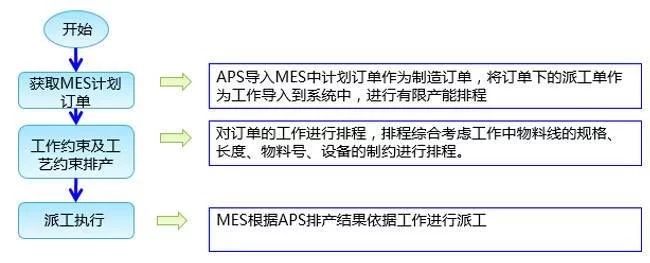

1.整體排程流程與設(shè)計

2.系統(tǒng)建模和排程結(jié)果

線束整體的工藝路線雖然固定,但是物料較多,且物料結(jié)構(gòu)復(fù)雜,各個工序的約束以及規(guī)則復(fù)雜且不一樣,為減少數(shù)據(jù)維護的工作量,易普優(yōu)APS采用加工工藝以及工藝能力建模。

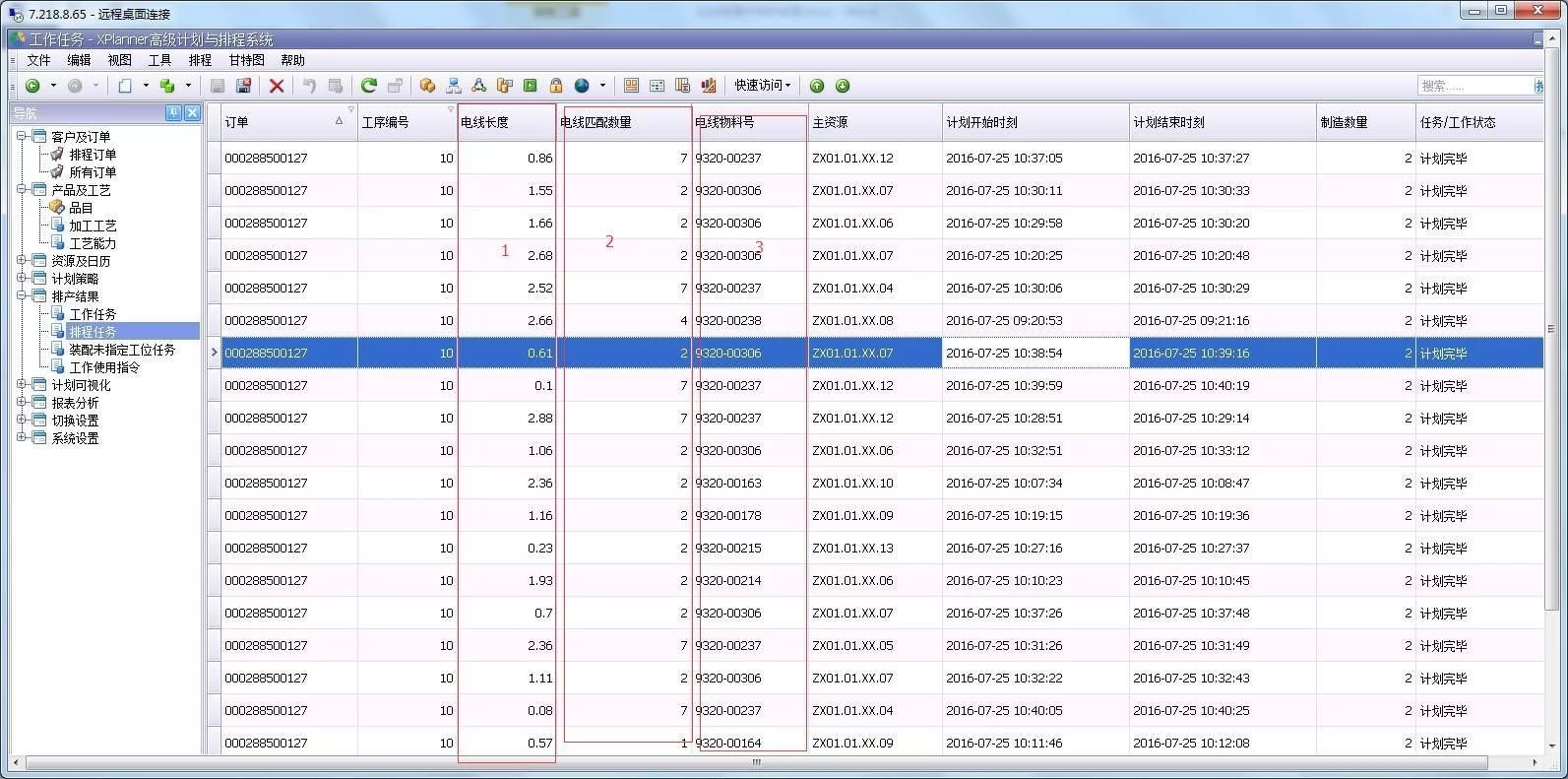

(1)下線工序:下線工序獲取MES根據(jù)訂單組成物料分解出的線束派工單為工作進行排產(chǎn)。將排產(chǎn)需要考慮的匹配因素,如:電線的物料號、端子物料號、屏蔽線順序號/序號、電線長度等等屬性存儲在易普優(yōu)APS系統(tǒng)的規(guī)格及預(yù)留字段中。

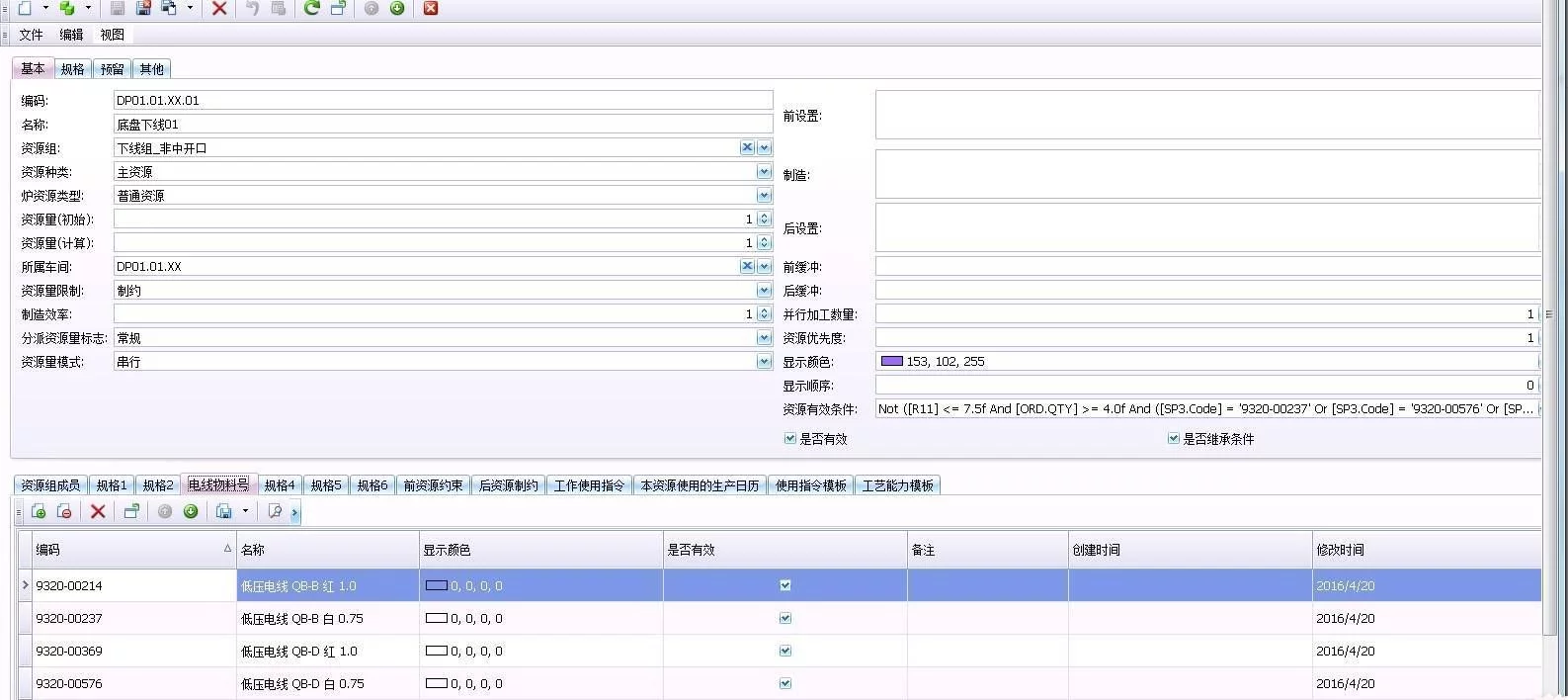

規(guī)格匹配:根據(jù)線徑的不同,以及特殊類型的線,比如屏蔽線或者護套,所需要的磨具不同,因此,將下線機進行電線的進行資源規(guī)格匹配設(shè)置,以此減少換模的時間,增加生產(chǎn)效率。如下圖中可以看出,下線機1可以下4種電線。

上圖中可以看出,下線機1可以下4種電線

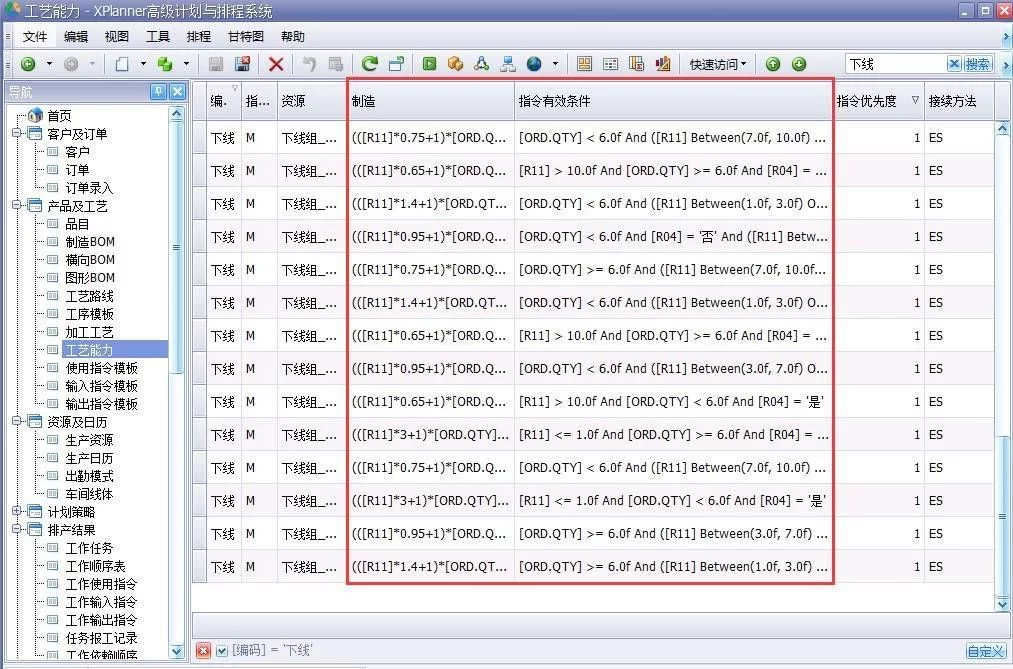

動態(tài)工時:根據(jù)電線長度,訂單的數(shù)量,以及是否中開口等進行分類,在易普優(yōu)APS工藝能力設(shè)置動態(tài)計算工時。

根據(jù)規(guī)則轉(zhuǎn)化為系統(tǒng)的制造工時:

排程策略:針對下線工序單獨設(shè)置分派規(guī)則,在易普優(yōu)APS系統(tǒng),設(shè)置下線的分派規(guī)則和資源評估表達式,保證:同一訂單的排在一起生產(chǎn),有相同屏蔽線的一起,有相同電線物料的一起生產(chǎn),先下長線后下短線,優(yōu)先使用自動機的情況下,其他設(shè)備加工均衡。

(2)壓接-打卡-預(yù)裝工序:壓接打卡工序?qū)ES中的派工單全部合并為一個工作,以此來模擬實現(xiàn)該訂單在壓接工序下的排產(chǎn)。

工藝能力:根據(jù)訂單套數(shù)以及線卡數(shù)量分類,動態(tài)計算出訂單在該工序的加工工時。向?qū)桨胱詣优懦?由于同一加工工藝,不同種類產(chǎn)品在工序轉(zhuǎn)序的規(guī)則不一樣且有不確定性,無法針對加工工藝統(tǒng)一設(shè)置轉(zhuǎn)序規(guī)則。因此,使用易普優(yōu)APS的向?qū)脚懦坦δ埽槍航印⒋蚩ā㈩A(yù)裝工序進行排程,使用系統(tǒng)自帶的SQL工具靈活定義前后工序的轉(zhuǎn)序關(guān)系,基于前工序設(shè)置壓接、打卡、預(yù)裝工序的工作排產(chǎn)的開始時間,進行半自動化排程,滿足業(yè)務(wù)需求。(3)裝配工序:裝配分為流水線和非流水線,采取單件流的生產(chǎn)方式。裝配的工時根據(jù)訂單的數(shù)量和線種的差別不一樣維護加工工藝。

自動化排程:在易普優(yōu)APS系統(tǒng),針對裝配工序的工作,設(shè)置分派規(guī)則和資源選擇策略,進行排程確保滿足交期的情況下,相同物料的訂單盡量排在一起,然后進行班組的任務(wù)均衡。向?qū)桨胱詣优懦?在自動化排程的基礎(chǔ)上,使用向?qū)桨胱詣优懦谈鶕?jù)系統(tǒng)計算出當(dāng)天的產(chǎn)能及班組負荷情況,輔助人工決策對排程結(jié)果進行調(diào)整。3.車間級實施推廣與擴展

由易普優(yōu)科技實施顧問和該企業(yè)內(nèi)部人員組成APS項目組,在易普優(yōu)實施顧問的主導(dǎo)下,按照易普優(yōu)APS系統(tǒng)成熟的項目實施方法、項目管理經(jīng)驗,總體規(guī)劃、分步實施、循序漸進,完成第一個車間的系統(tǒng)實施,加強企業(yè)方對APS技術(shù)的理解和支持。

通過第一階段,在企業(yè)內(nèi)部培養(yǎng)起一支能發(fā)現(xiàn)問題、解決問題的實施隊伍,不斷提高企業(yè)應(yīng)用系統(tǒng)的能力。結(jié)合易普優(yōu)APS系統(tǒng)的靈活性和可配置性特點,第一個車間系統(tǒng)建模的各類表達式和參數(shù)無需重新開發(fā)或者代碼編寫即可簡單靈活配置,在第二階段,由企業(yè)內(nèi)部顧問和APS團隊,快速復(fù)制第一個車間經(jīng)驗,主導(dǎo)后續(xù)十來個車間的項目實施。

四、應(yīng)用效果

1. 通過易普優(yōu)高級計劃排程系統(tǒng)的實施,和ERP/MES系統(tǒng)集成,考慮各工序生產(chǎn)的物料、規(guī)格、工藝等等多種約束和規(guī)則,實現(xiàn)信息自動化的獲取訂單和派工單排程,大大降低了計劃員的制定計劃所需的時間和對計劃人員技能經(jīng)驗的要求。

2. 考慮相同電線種類、物料等約束連續(xù)生產(chǎn),設(shè)備產(chǎn)能均衡,減少切換時間,使生產(chǎn)計劃更加合理,提高了設(shè)備利用率,降低產(chǎn)能損耗。

3.排程顆粒度精細到原材料和線卡,考慮電線的長短,使得原材料的管控更加透明化,降低了原材料的損耗。

4.通過自動化排程和半自動化排程相結(jié)合的方式,實現(xiàn)車間及工序之間的聯(lián)動排產(chǎn),考慮工序之間的靈活的轉(zhuǎn)序偏移,降低了中間在制品庫存和呆料,縮短了整體的制造周期。

5.針對訂單及生產(chǎn)需求的變更和插單等異常,可快速進行計劃的自動化調(diào)整,提升客戶服務(wù)能力。

6. 易普優(yōu)APS產(chǎn)品的成熟性和穩(wěn)定性,保證了第一階段易普優(yōu)主導(dǎo)企業(yè)方輔助成功實施后,企業(yè)方自己實施推廣后面幾個車間,降低實施成本,增加效益。

7. 易普優(yōu)APS產(chǎn)品的靈活性和可配置性,保證了系統(tǒng)不斷適應(yīng)企業(yè)業(yè)務(wù)的發(fā)展和產(chǎn)品工藝升級,企業(yè)自身即可針對業(yè)務(wù)變更實現(xiàn)系統(tǒng)模型及應(yīng)用的升級,降低了未來企業(yè)信息化的投入。

文章來源:影視劇的評委